挑選合適的自動化鉚接機需要結合自身生產需求、工藝特性及設備核心能力綜合判斷,以下是關鍵維度的詳細分析,幫助精準匹配設備:

首先需清晰定義自身生產場景的核心參數,這是挑選設備的前提:

鉚接材料與厚度:

不同材料(金屬如鋼板、鋁合金、鈦合金;復合材料如碳纖維、塑料)對鉚接壓力、模具硬度要求差異極大。例如,鉚接 5mm 以上厚鋼板需設備峰值壓力≥100kN,而 0.3mm 以下精密電子件(如手機中框)僅需 5-10kN;金屬與塑料復合件則需精準控制壓力避免塑料開裂。

鉚釘類型與工藝:

實心鉚釘需 “徑向鉚接” 或 “擺碾鉚接”(依賴旋轉壓力成形),空心鉚釘或自沖鉚釘需 “沖壓式鉚接”(依賴軸向壓力穿刺漲形);若需密封性能(如汽車油箱),則需設備支持 “保壓成形” 工藝(壓力波動≤±2%)。

工件規格與產能:

小型精密件(如傳感器引腳,尺寸≤10mm)需設備搭載微型鉚頭(直徑≤5mm)及視覺定位(精度 ±0.01mm);大型結構件(如母線槽、汽車底盤,尺寸≥1m)需設備具備大行程(≥300mm)及重型承載平臺(承重≥500kg)。同時需匹配產能節拍,例如生產線要求每分鐘 15 件,則設備單循環時間需≤4 秒(含上下料)。

設備的技術參數直接決定能否滿足質量與效率要求,重點關注:

精度控制能力:

定位精度:人工上料設備需≥±0.1mm,全自動集成視覺定位的設備需≥±0.02mm(適用于航空航天等精密場景);

壓力控制:伺服液壓 / 氣動系統的壓力調節精度需≤±1%(例如設定 100kN 時,實際波動不超過 ±1kN),避免過鉚導致工件變形或欠鉚導致連接失效;

行程控制:鉚頭下行距離精度需≤±0.05mm,確保鉚釘成形高度一致(如汽車座椅滑軌要求鉚點高度差≤0.1mm)。

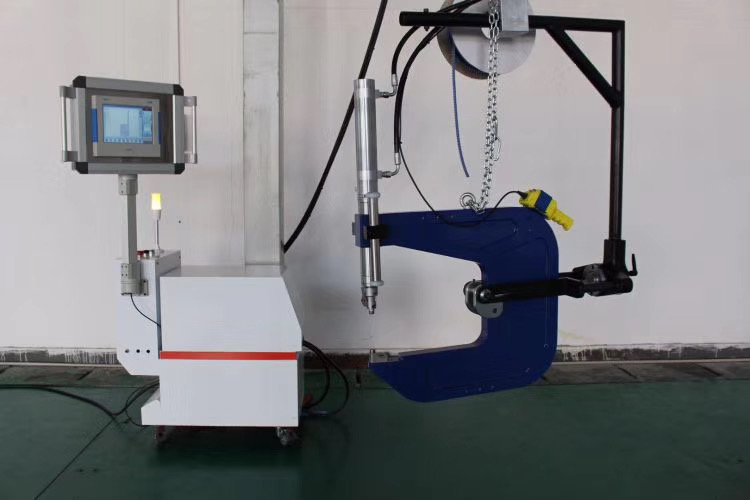

自動化集成度:

按需選擇 “半自動化”(人工上料 + 自動鉚接)或 “全自動化”(集成機器人上下料、在線檢測、不良品剔除)。例如,家電行業批量生產可選用帶傳送帶的全自動線,而小批量多品種場景(如軍工試制)可選用半自動 + 快速換模(換模時間≤5 分鐘)設備。

兼容性與擴展性:

設備需支持多規格鉚釘(如直徑 3-10mm 可兼容),并能存儲≥50 組工藝參數(方便切換產品);若未來可能擴展生產線,需確認設備是否支持與 MES 系統對接、或與其他設備(如焊接機器人、檢測機)聯動。

核心部件質量:

伺服電機(推薦日系 / 德系品牌,如松下、西門子)、液壓泵(阿托斯、油研)、導軌(THK、HIWIN)等關鍵部件直接影響壽命,需確保其設計壽命≥10 萬小時(約 5 年連續運行);模具材質需為高速鋼(HSS)或硬質合金(適用于高硬度材料),避免頻繁更換。

穩定性設計:

設備需具備過載保護(壓力超限自動停機)、防錯功能(如無鉚釘時不啟動)、防塵防水等級≥IP54(適應車間粉塵 / 油污環境);連續運行 8 小時后,油溫升高需≤30℃(避免液壓系統過熱失效)。

供應商服務能力:

優先選擇能提供 “工藝定制” 的供應商(如針對特殊工件設計專用夾具),并確認是否包含安裝調試、操作培訓(至少 3 次)、2 年質保及 48 小時內上門維修服務;備件庫是否本地化(如國內有倉庫),避免因等待備件導致長期停機。

不同行業需求差異顯著,舉例參考:

汽車零部件行業:需高節拍(≥20 次 / 分鐘)、高一致性,優先選 “全自動 + 視覺定位 + 伺服液壓” 設備,支持自沖鉚工藝(適應輕量化鋁合金);

航空航天行業:需極高可靠性(連接強度波動≤5%),選 “徑向鉚接 + 力反饋控制” 設備,配備全流程數據記錄(可追溯每顆鉚釘參數);

電子精密行業:需微型化(鉚頭直徑≤3mm)、低噪音(≤60dB),選 “氣動伺服 + 精密導軌” 設備,適配 0.1-0.5mm 薄材鉚接。

綜上,挑選時需避免 “唯價格論”,而是以 “工藝適配性、長期穩定性、產能匹配度” 為核心,必要時可要求供應商提供試鉚樣品(用自身工件測試 300-500 次),驗證實際效果后再決策。